前回(2021、5月)ブログのGW自由課題で制御盤を作製しました。

「動くかどうか知らんけど(笑)」で終わったのですが

案の定、想定通りには動きませんでした。

まあ、ここまでは想定の範囲内という事でここから原因究明の長旅が始まりました。

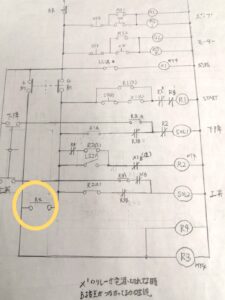

つなぎ方を間違っているのか?回路図が間違っているのか?

結局わからないのでとりあえずつなぎ方から検証しようと最初から組み直したのですがやはり「うごかん」・・・

という事は回路図がおかしい可能性が高い。

回路図を非常にシンプルな物に書き換えてTRY。

何とか動き出しました。

ただし一部を除いては・・・。

今回製作している機械は自動で動く切断機ですが調整する際に手動で動くことが不可欠になります。

しかーし、手動での操作が全く動かない(汗)ピクリともしない。

しばらく途方にくれ別の機械の回路図と見比べているとちょっとした違いに気が付いた。

「これか??」「これが必要なのか??」ってな感じで半信半疑でしたがやるしかない。

3度目の「最初からの組立」に取りかかりました。(季節は秋も終わろうとしてました。)

「いつまでやってんねん」と突っ込まれそうですが

そこからコツコツと組立、細かい変更をして12/29無事想定通りの動きをしてくれました。

やれやれです。

講習で制御の話を聞いたり、本を読んだりして理解しているようでしたがやってみると

全く思い通りにいかず、

知っている事と出来る事は違うというのを痛感する課題でした。

ちなみに機械はというと完成までもう少し。

ただいま安全カバーを製作中。後は電磁弁つけてエアークランプつけてスイッチつけて・・・・・・・まだまだ長旅は終わらないのでした。

t.urachi